Spis treści

W jakiej temperaturze topnieje szkło?

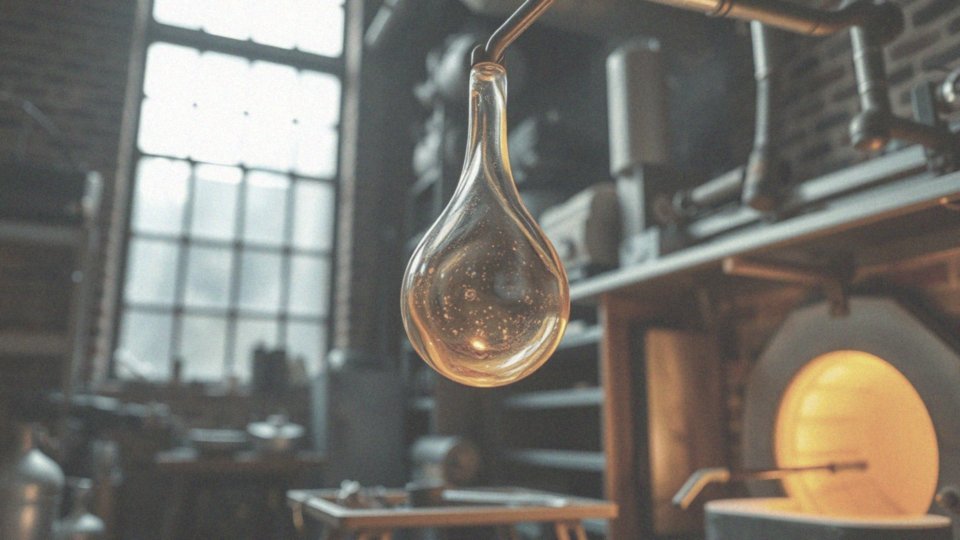

Szkło topnieje w różnych zakresach temperatur, zazwyczaj od 1000°C do 2500°C, co zależy od jego składu chemicznego. Głównym składnikiem tego materiału jest dwutlenek krzemu, który zaczyna się topnieć w około 1600°C. W przemyśle szklarskim materiał ten przetapia się w piecach hutniczych, gdzie temperatura oscyluje między 1000 a 1500°C.

Kluczowe właściwości szkła oraz jego wysoka jakość są ściśle uzależnione od umiejętnego panowania nad temperaturą podczas procesów topnienia i formowania. Odpowiedni nadzór nad tymi warunkami pozwala na:

- skuteczne roztapianie szkła,

- osiąganie pożądanych cech finalnych produktów.

Dodatkowo, precyzyjna kontrola i kompetencje rzemieślników odgrywają istotną rolę w całym tym procesie.

Jakie są różne temperatury topnienia różnych rodzajów szkła?

Szkło występuje w różnych rodzajach, które topnieją w odmiennych temperaturach, co jest kluczowym aspektem zarówno w produkcji, jak i w zastosowaniach praktycznych. Na przykład, najczęściej stosowane szkło sodowo-wapniowo-krzemianowe topnieje w temperaturze około 1200°C. Z kolei szkło borowokrzemianowe, które charakteryzuje się stabilnością termiczną, wymaga wyższej temperatury, wynoszącej około 1300°C. Warto także wspomnieć o szkle kwarcowym, wykonanym z piasku kwarcowego, które osiąga temperaturę topnienia na poziomie około 2000°C, dzięki czemu jest wyjątkowo odporne na ekstremalne warunki.

Znajomość temperatur topnienia jest kluczowa w procesach przetwarzania i formowania szkła, ponieważ wysokie temperatury umożliwiają uzyskanie jednorodnego materiału oraz wpływają na jego właściwości mechaniczne i optyczne. Dlatego ustalanie optymalnych temperatur w piecach szklarskich, które potrafią osiągać nawet 2500°C, jest niezbędne dla efektywnej produkcji.

Ważne jest także zrozumienie, w jaki sposób różne substancje chemiczne wpływają na temperaturę topnienia szkła. Na przykład, modyfikując skład chemiczny, inżynierowie mogą obniżyć temperatury topnienia lub poprawić cechy finalnego produktu. Tego rodzaju zmiany przyczyniają się do uzyskiwania lepszej jakości szkła opakowaniowego oraz produktów wykorzystywanych w różnych gałęziach przemysłu.

Co to jest temperatura topnienia szkła sodowego?

Temperatura topnienia szkła sodowego, znanego również jako szkło sodowo-wapniowo-krzemianowe, wynosi około 600°C, a proces jego płynięcia rozpoczyna się już przy 300°C. To szkło zajmuje szczególne miejsce w przemyśle, zwłaszcza w branży opakowaniowej i budowlanej, dzięki swojej dostępności oraz znakomitym właściwościom optycznym. Warto zauważyć, że mięknięcie występuje w zakresie temperatur pomiędzy 500 a 600°C, co umożliwia nadawanie mu różnorodnych form.

W toku produkcji kluczowe jest monitorowanie temperatury, ponieważ wpływa to bezpośrednio na jakość produktów finalnych. Dlatego precyzyjne ustawienia pieca są niezbędne do osiągnięcia oczekiwanych rezultatów w tworzeniu elementów szklanych. Dodatkowo, inżynierowie korzystają z różnych chemicznych dodatków, które pozwalają na modyfikację temperatury topnienia, co ma znaczący wpływ na właściwości materiałów.

Proces wypalania oraz formowania szkła, obok temperatury topnienia, zależy także od prędkości i metod chłodzenia, które są kluczowe dla uzyskania odpowiedniej struktury i wytrzymałości szkła sodowego.

Jakie substancje chemiczne wpływają na temperaturę topnienia szkła?

Temperatura topnienia szkła jest ściśle związana z jego składem chemicznym. Przykładowo, dowutlenek krzemu topnieje w około 1600°C, jednak różne substancje chemiczne mogą ten proces zmieniać. Wprowadzenie boraksu znacząco obniża temperaturę topnienia, co jest istotne przy tworzeniu szkła borowokrzemianowego. Takie szkło często znajduje zastosowanie tam, gdzie wymagana jest zwiększona odporność termiczna.

Podobnie, dodanie sodu wpływa na tę wartość, co ilustruje znaczenie modyfikacji chemicznych w branży szklarskiej. Dzięki nim, inżynierowie mogą idealnie dopasować materiały do konkretnych potrzeb. Używanie różnych dodatków, takich jak tlenki metali, pozwala na doskonalenie właściwości szkła, w tym także jego temperatury topnienia.

Skład chemiczny szkła optycznego ma kluczowy wpływ na jego właściwości mechaniczne oraz optyczne. W procesie produkcji tego typu szkła, precyzyjna kontrola temperatury topnienia jest niezbędna, by uzyskać wysokie parametry optyczne. Dlatego tak ważne jest, aby zrozumieć, jak różne chemikalia współdziałają z podstawowymi składnikami szkła, co sprzyja efektywnemu projektowaniu procesów wytwórczych i pozwala na osiąganie produktów o znakomitej jakości.

Jak temperatura wpływa na proces topnienia szkła?

Temperatura odgrywa kluczową rolę w procesie topnienia szkła, wpływając na jego lepkość oraz płynność. Wraz ze wzrostem temperatury, materiał staje się coraz bardziej płynny, co znacznie ułatwia zarówno jego formowanie, jak i obróbkę. Zbyt niska temperatura może utrudnić zmiękczanie, natomiast zbyt wysoka często prowadzi do niepożądanego odkształcenia.

W określonym zakresie temperatur szkło przekształca się z twardego i kruchego w bardziej plastyczne, co jest niezwykle korzystne w procesie formowania. Dla szkła sodowego zauważamy, że mięknięcie zachodzi już przy około 600°C, co jest kluczowe dla osiągnięcia pożądanych właściwości w produkcji. Niewłaściwe dostosowanie temperatury w piecach szklarskich może negatywnie wpływać na jakość wyrobu, jego właściwości materiałowe oraz estetyczne.

Dlatego monitoring temperatury stanowi fundament procesów produkcyjnych, umożliwiając uzyskanie jednorodnego materiału o odpowiedniej strukturze. Istotne jest zrozumienie, w jaki sposób różne składniki wpływają na temperaturę topnienia, a tym samym na zmiany w plastyczności oraz lepkości pod różnymi warunkami.

Odpowiednia regulacja temperatury jest zatem kluczowa, aby osiągnąć szkło wysokiej jakości, które zaspokaja oczekiwania zarówno w przemyśle, jak i w zastosowaniach konsumenckich.

W jakich temperaturach szkło zaczyna mięknąć?

Szkło zaczyna tracić swoją sztywność w temperaturze między 538°C a 677°C. W tym momencie zauważalne jest zaokrąglanie krawędzi, a materiał nabiera większej plastyczności. Przy około 600°C możliwe jest klejenie różnych szklanych elementów. W przypadku szkła sodowego proces ten przebiega w nieco niższej temperaturze, w zakresie od 500 do 600°C. Z kolei przy dalszym wzroście temperatury, osiągającej około 1093°C, szkło przyjmuje konsystencję przypominającą miód, co umożliwia jego formowanie.

W przedziale od 600 do 800°C materiał staje się bardziej elastyczny, co bardzo ułatwia obróbkę. Gdy jednak temperatura przekracza 1000°C, następuje całkowite stopnienie, przez co szkło traci swoje pierwotne właściwości. Zrozumienie procesu mięknięcia szkła jest niezwykle ważne w przemyśle szklarskim. Niewłaściwe zarządzanie temperaturami może skutkować problemami z jakością oraz trwałością wyrobów końcowych.

Dlatego kontrola temperatury w piecach szklarskich odgrywa kluczową rolę, zapewniając przewidywalność procesu produkcji oraz pozwalając uzyskać szkło o pożądanych właściwościach zarówno mechanicznych, jak i optycznych.

Jakie są temperatury wykorzystywane podczas formowania i wygrzewania szkła?

Kiedy mówimy o formowaniu szkła, temperatura odgrywa niepodważalną rolę w uzyskiwaniu pożądanych cech tego materiału. Zazwyczaj optymalna wartość to około 649°C, w której szkło staje się plastyczne, zachowując jednak swoją strukturę bez całkowitego topnienia.

Proces wygrzewania, mający na celu zredukowanie wewnętrznych naprężeń i odprężenie szkła, wymaga niższych temperatur, zwykle w przedziale od 540°C do 600°C. W tych warunkach szkło zmienia swoje właściwości, co jest kluczowe dla unikania pęknięć podczas chłodzenia.

Niezwykle istotne jest dokładne dopasowanie temperatury w piecach szklarskich, co gwarantuje jednorodność materiału oraz jego wytrzymałość. Niewłaściwe ustawienia mogą prowadzić do poważnych problemów z jakością końcowego produktu, co w konsekwencji ogranicza jego zastosowanie.

Dobrze prowadzona kontrola pieca umożliwia monitorowanie całego cyklu formowania i wygrzewania, co bezpośrednio wpływa na mechaniczne i optyczne cechy szkła. Wiedza na temat materiałów oraz ich reakcji na różne temperatury wspiera rozwój nowatorskich metod produkcji wysokiej jakości wyrobów szklanych.

Jak wygląda proces produkcji szkła w kontekście temperatury?

Produkcja szkła to skomplikowany proces, który opiera się na kilku kluczowych etapach związanych z kontrolą temperatury. Na początku, składniki masy szklanej, takie jak:

- piasek kwarcowy,

- soda,

- wapno.

Są one podgrzewane w piecach hutniczych. Gdy temperatura przekracza 1000°C, materiały te zaczynają topnieć, tworząc jednolitą masę. W tym czasie niezwykle istotne jest ścisłe monitorowanie temperatury, aby uniknąć szoku termicznego, mogącego prowadzić do pęknięć. Chłodzenie szkła odbywa się w precyzyjnie kontrolowanych warunkach, co gwarantuje uzyskanie pożądanych właściwości zarówno mechanicznych, jak i estetycznych. Odpowiednie tempo schładzania eliminuje wewnętrzne naprężenia — zbyt szybkie ochłodzenie lub nieprawidłowe temperatury mogą bowiem prowadzić do uszkodzeń.

Kolejnym krokiem jest formowanie szkła, które przeważnie odbywa się w temperaturach około 649°C. Precyzyjne dostosowanie warunków w tym etapie ma znaczący wpływ na plastyczność masy szklanej. Po utworzeniu, szkło przechodzi proces wygrzewania w piecu w zakresie temperatur od 540°C do 600°C. Ten krok jest kluczowy dla redukcji naprężeń wewnętrznych. Cała produkcja szkła ściśle zależy od skutecznej regulacji temperatury, co pozwala na uzyskanie wysokiej jakości produktów o znakomitych właściwościach optycznych oraz mechanicznych. Zarządzanie ciepłem w piecach szklarskich to zatem kluczowy aspekt, który wymaga zaawansowanej technologii oraz doświadczenia hutników, aby zapewnić, że każdy etap przebiega w sposób optymalny.

Jakie technologie pomiarowe są używane do regulacji temperatury w piecach szklarskich?

Nowoczesne technologie pomiarowe odgrywają kluczową rolę w regulacji temperatury pieców szklarskich, co znacząco poprawia efektywność produkcji szkła. Wśród najważniejszych narzędzi znajdują się:

- termopary – umieszczone wewnątrz pieca dokładnie mierzą temperaturę materiału, co umożliwia precyzyjne monitorowanie warunków topnienia szkła,

- pirometry – pozwalają na zdalne pomiary temperatury powierzchni, co zredukuje ryzyko uszkodzenia delikatnych elementów szklanych, a tym samym poprawia dokładność poszczególnych pomiarów,

- systemy PID – niezbędne do utrzymania stabilnej temperatury, automatycznie regulują moc grzewczą, co wpływa na precyzyjne zarządzanie całym procesem.

Ważne jest, aby temperatura utrzymywała się w przedziale 1000-1500 °C, ponieważ odpowiednie wartości mają bezpośrednie znaczenie dla efektywności energetycznej oraz jakości finalnego produktu. Nieodpowiednie parametry mogą prowadzić do powstawania wad strukturalnych w szkle. Regularne monitorowanie temperatury nie tylko zapewnia wysoką klasę gotowego szkła, ale także sprzyja optymalizacji całego procesu produkcji, co w rezultacie prowadzi do oszczędności energii oraz zwiększenia wydajności wytwarzania.

Dlaczego jakość szkła jest zależna od temperatury topnienia?

Jakość szkła w dużym stopniu uzależniona jest od temperatury topnienia, co ma kluczowe znaczenie dla procesu produkcji. Odpowiednia kontrola tego parametru wpływa na:

- homogeniczność masy szklanej,

- redukcję pojawiania się pęcherzyków powietrza,

- zmniejszenie naprężeń wewnętrznych.

Równomierne stopienie składników zapewnia jednolitą strukturę, co pozytywnie wpływa na właściwości mechaniczne, takie jak:

- wytrzymałość,

- podatność na łamanie.

Dodatkowo, poprawia się również:

- przezroczystość,

- refrakcja szkła.

Niewłaściwe ustawienia temperatury mogą prowadzić do niepożądanych defektów, które obniżają jakość finalnego produktu. Na przykład:

- zbyt niska temperatura powoduje, że masa staje się zbyt sztywna, co utrudnia jej formowanie,

- zbyt wysoka temperatura prowadzi do nadmiernego płynięcia i deformacji.

Dlatego tak istotne jest, aby kontrolować temperaturę oraz zapewnić odprężanie szkła po procesie formowania, co jest kluczowe dla uzyskania stabilnych właściwości materiału.

Dobrze zaplanowany proces produkcyjny składa się z etapów, w których temperatura odgrywa podstawową rolę. Skuteczne zarządzanie ciepłem, przy użyciu technologii pomiarowych takich jak termopary czy pirometry, umożliwia precyzyjny monitoring warunków. Dzięki temu można elastycznie dostosowywać parametry produkcji, co finalnie prowadzi do uzyskania szkła o doskonałych właściwościach, które spełnia normy zarówno przemysłowe, jak i oczekiwania konsumentów.

Jakie są skutki szoku termicznego dla szkła?

Szok termiczny to zjawisko, które występuje w momencie, gdy szkło nagle zmienia temperaturę. Taki nagły skok może prowadzić do powstania wewnętrznych naprężeń oraz pęknięć, co ma ogromne znaczenie dla wytrzymałości materiału.

Szkło hartowane świetnie radzi sobie z tymi zmianami, utrzymując stabilność przy różnicach temperatur sięgających 270 K, co czyni je dużo bardziej odpornym na szok termiczny w porównaniu z tradycyjnym szkłem sodowo-wapniowym, które wytrzymuje jedynie około 90 K.

W procesie produkcji szkła kluczowe jest staranne chłodzenie i nagrzewanie. Stopniowe schładzanie zapobiega powstawaniu szkodliwych naprężeń, które mogą się pojawić, gdy proces ten przebiega zbyt szybko. Taka gwałtowna zmiana temperatury z kolei zwiększa ryzyko kruchości oraz pęknięć. Dlatego odprężenie szkła ma zasadnicze znaczenie dla zapewnienia jego trwałości i funkcjonalności.

Mniejsze różnice temperatur podczas obróbki sprzyjają zachowaniu integralności materiału. Rozwój nowoczesnych technologii monitorowania oraz regulacji temperatury w piecach szklarskich pozwala w znacznym stopniu zminimalizować ryzyko wystąpienia szoku termicznego. Dzięki tym innowacjom można precyzyjnie dostosowywać warunki termiczne, co z kolei prowadzi do uzyskania optymalnych właściwości finalnych produktów.

Jakie są różnice między różnymi typami szkła, takimi jak szkło opakowaniowe, szkło hartowane i szkło optyczne?

Różnice między rodzajami szkła, takimi jak szkło opakowaniowe, hartowane i optyczne, mają kluczowe znaczenie dla ich zastosowania oraz właściwości. Szkło opakowaniowe, znane również jako szkło sodowo-wapniowo-krzemianowe, cieszy się dużą popularnością w branży opakowaniowej. Jego przystępna cena i łatwość w formowaniu sprawiają, że doskonale nadaje się do produkcji butelek i słoików. Choć charakteryzuje się dobrą przezroczystością, nie jest tak odporne jak inne typy szkła. Temperatura jego topnienia wynosi mniej więcej 1200°C, co sprzyja efektywnej produkcji.

Z kolei szkło hartowane wyróżnia się znacznie lepszą odpornością. Proces jego produkcji polega na podgrzewaniu materiału do temperatur powyżej 600°C, a następnie na szybkim schładzaniu, co znacząco zwiększa jego odporność na uderzenia oraz zjawiska związane z szokiem termicznym. To szkło znajduje szerokie zastosowanie w szybach samochodowych, drzwiach szklanych oraz w innych miejscach, gdzie wymagana jest wysoka odporność mechaniczna.

Natomiast szkło optyczne jest wykorzystywane w soczewkach i pryzmatach, gdzie jakość ma kluczowe znaczenie. Musi odznaczać się wysoką czystością i jednorodnością. Proces produkcji wymaga szczególnej precyzji podczas topnienia i formowania, co pozwala na uzyskanie idealnych właściwości optycznych. Charakteryzuje się ono dużą przezroczystością oraz niskim współczynnikiem załamania, co jest niezbędne w technologii optycznej.

Należy zauważyć, że różnice w składzie chemicznym oraz metodach produkcji wpływają na właściwości tych trzech typów szkła. Inżynierowie, poprzez odpowiednie modyfikacje chemiczne, są w stanie dostosować parametry topnienia oraz cechy mechaniczne, co z kolei pozwala im na tworzenie produktów, które idealnie spełniają różnorodne wymagania zarówno przemysłowe, jak i konsumenckie.